Các chi tiết cơ khí bằng kim loại như cam, trục, pittông, chốt, bánh răng hay các chi tiết của dụng cụ cắt gọt, nói chung đều yêu cầu độ bền, mặt khác cũng yêu cầu mức độ chống mài mòn cao đối với các vị trí chịu ma sát. Việc sử dụng vật liệu thép có độ bền chắc và chỉ làm cứng vị trí có yêu cầu chịu ma sát bằng xử lý thấm Carbon, Nitơ là phương pháp đạt được cả độ bền và khả năng chống mài mòn. Trường hợp này, đa phần với các vị trí không cần làm cứng sẽ được áp dụng phương pháp xử lý có sử dụng chất chống thấm Nitơ để đảm bảo độ bền.

Các chi tiết cơ khí bằng kim loại như cam, trục, pittông, chốt, bánh răng hay các chi tiết của dụng cụ cắt gọt, nói chung đều yêu cầu độ bền, mặt khác cũng yêu cầu mức độ chống mài mòn cao đối với các vị trí chịu ma sát. Việc sử dụng vật liệu thép có độ bền chắc và chỉ làm cứng vị trí có yêu cầu chịu ma sát bằng xử lý thấm Carbon, Nitơ là phương pháp đạt được cả độ bền và khả năng chống mài mòn. Trường hợp này, đa phần với các vị trí không cần làm cứng sẽ được áp dụng phương pháp xử lý có sử dụng chất chống thấm Nitơ để đảm bảo độ bền.

Hơn nữa, trường hợp cần gia công cơ khí sau thấm Nitơ, nhờ sơn phủ chất chống thấm nên có thể ngăn chặn sự hình thành lớp thấm, tại vị trí được chống thấm có độ cứng thấp nên có thể cải thiện độ bền của lưỡi dao cho công đoạn gia công cơ khí.

So sánh giữa vị trí thấm Nitơ và vị trí chống thấm Nitơ

Vật liệu: S45C

Xử lý: thấm Nitơ thể khí ở điều kiện 570oC x 2.5h

|

Độ cứng bề mặt HV0.1kg |

Chiều sâu thấm μm |

Ảnh chụp mặt cắt (x400) | ||

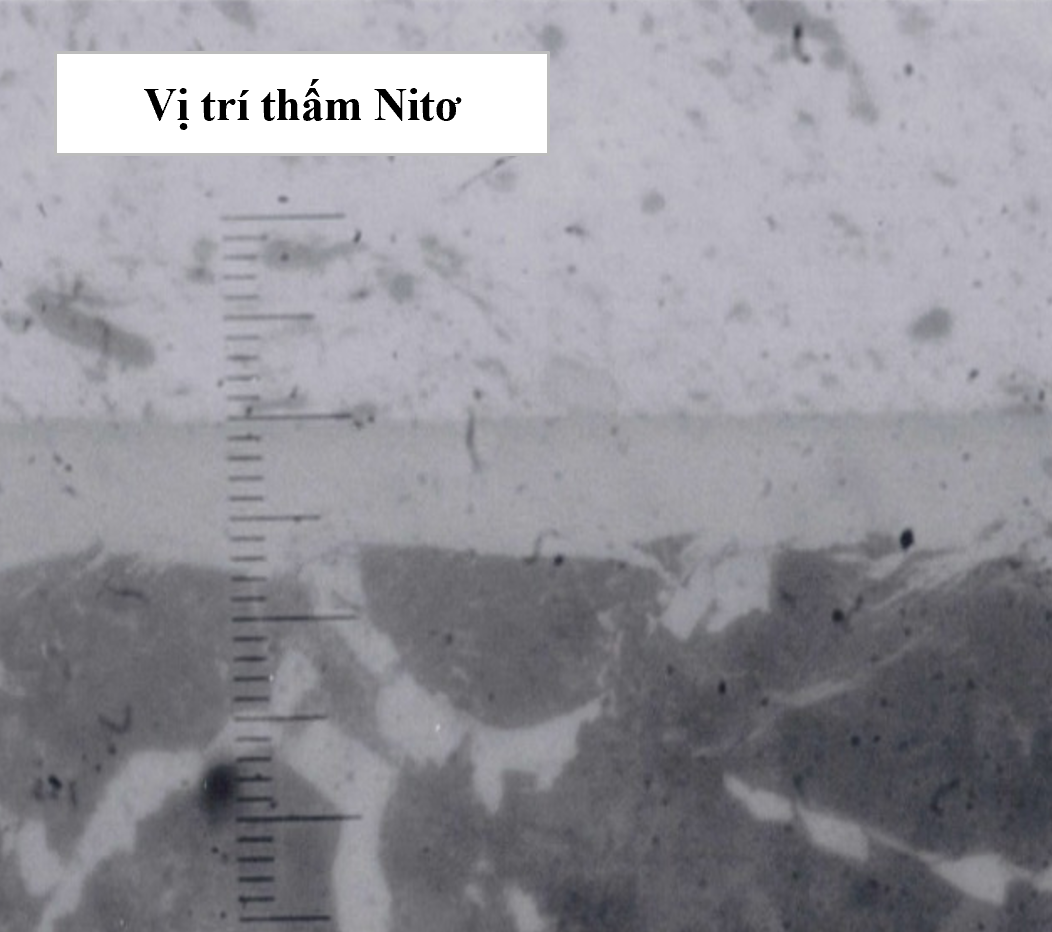

| Vị trí thấm Nitơ | 739 | 15 |  |

|

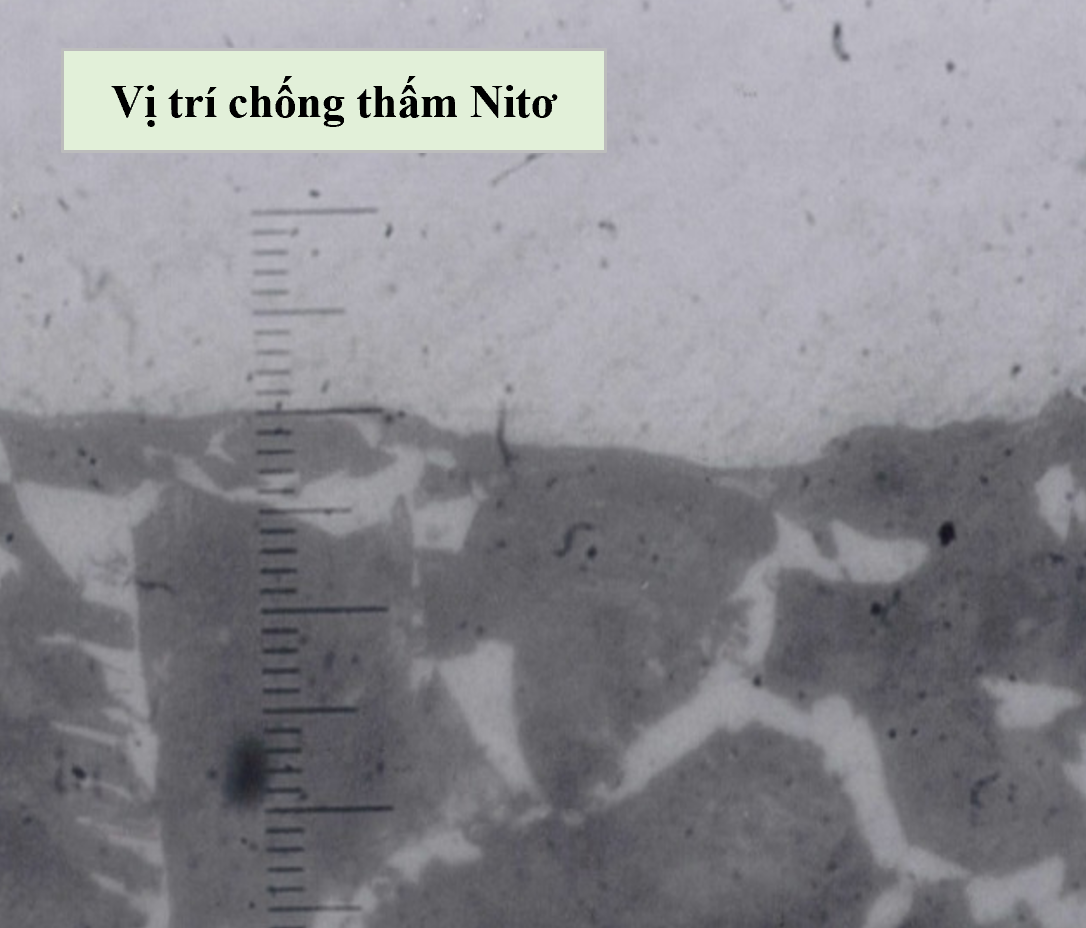

| Vị trí chống thấm Nitơ | 277 | 0 | ||

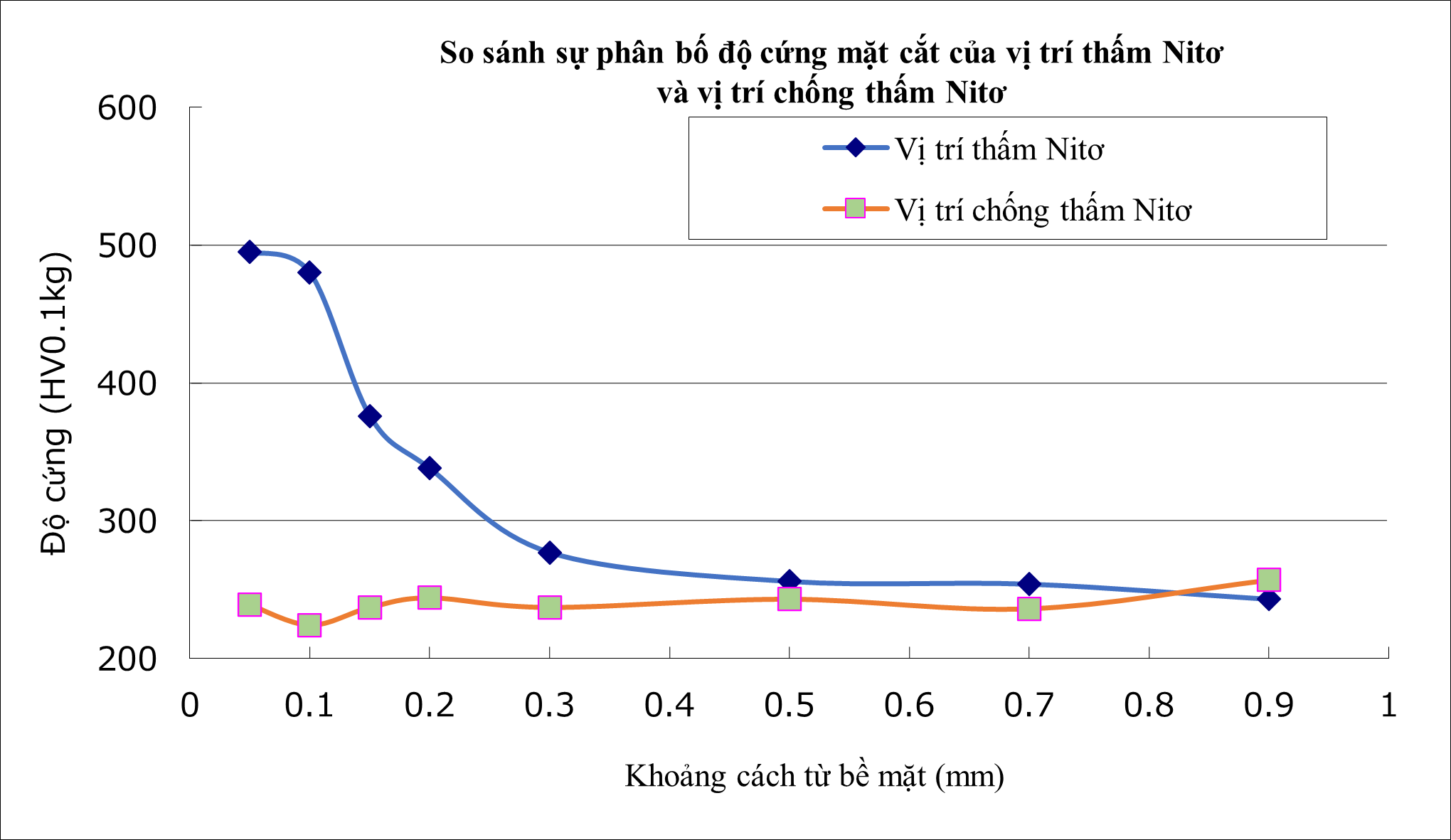

So sánh sự phân bố độ cứng mặt cắt của vị trí thấm Nitơ và vị trí chống thấm Nitơ

| Khoảng cách từ bề mặt (mm) | 0.05 | 0.1 | 0.15 | 0.2 | 0.3 | 0.5 | 0.7 | 0.9 |

| Vị trí thấm Nitơ | 495 | 480 | 376 | 338 | 277 | 256 | 254 | 243 |

| Vị trí chống thấm Nitơ | 239 | 224 | 237 | 244 | 237 | 243 | 236 | 257 |

| Tham khảo (về ngăn thấm Nitơ) |

| Việc thấm Nitơ gần như được ngăn chặn hoàn toàn. |

| Không có thay đổi nào do sự khuếch tán Nitơ được quan sát từ các bức ảnh tổ chức bằng kính hiển vi và sự phân bố độ cứng mặt cắt. |

| Tham khảo (về cấu trúc vật liệu không tôi luyện) |

| Nhìn vào ảnh tổ chức có thể không rõ, tuy nhiên tại vị trí có màu tàn tro nhạt, hầu hết có pearlite, những vị trí màu trắng ở ranh giới hạt sẽ là ferrite. |

| Chúng tôi đã quan sát tổ chức bên trong bằng cách thay đổi hướng nhìn nhưng không quan sát thấy sự khác biệt và chúng tôi kết luận rằng tổ chức này là đồng nhất. |